Signifikante Reduzierung des Schadstoffausstoßes bei Warmbehandlungsprozessanlagen durch Verstromung der weitgehend ungenutzten Prozessabwärme

Umweltentlastung

Umweltentlastung

Kurzbeschreibung

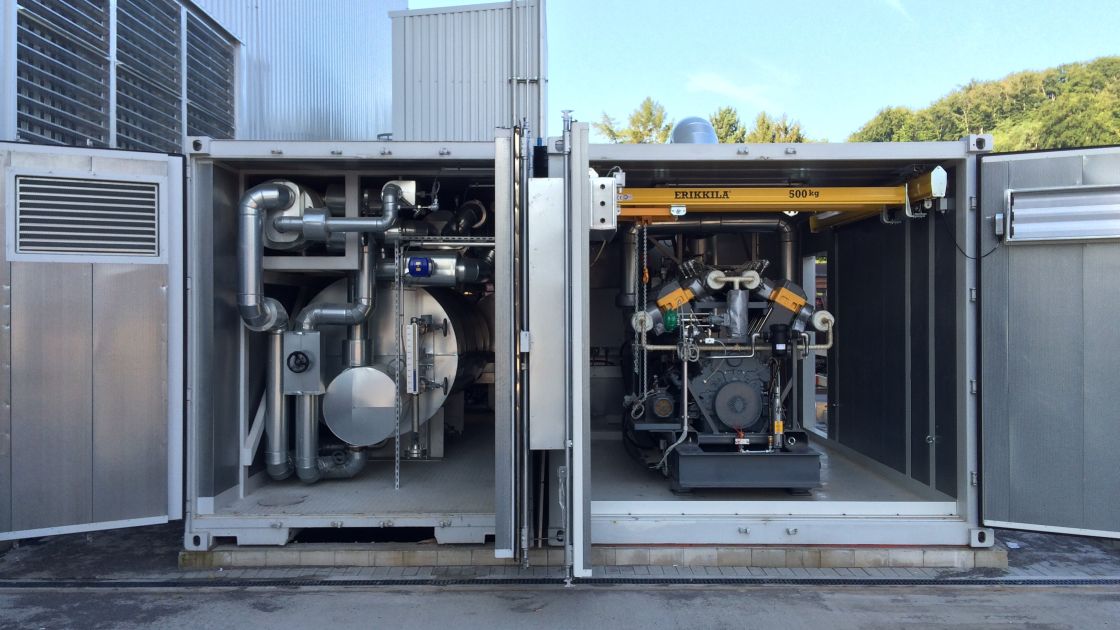

Beim Umformen metallischer Werkstoffe durch Kaltwalzen wird das Metall stark verfestigt und seine Verformbarkeit nimmt ab. Um die zur Weiterverarbeitung erforderliche Verformbarkeit wiederherzustellen, muss der Werkstoff mit Hilfe Erdgas befeuerter Öfen erwärmt und danach wieder abgekühlt werden. Die dem Werkstoff beim Abkühlvorgang entzogene Wärme ging bisher ungenutzt verloren. Das Unternehmen errichtete erstmalig in der metallverarbeitenden Industrie eine ORC-Anlage (Organic Rankine Cycle) mit einem Kolbenmotor, um die entweichende Wärme einer Haubenglühanlage hocheffizient für die Stromerzeugung zu nutzen.

In dem neuartigen Verfahren wird zunächst die Wärme des in der Haubenglühanlage zirkulierenden Schutzgasstromes entzogen und dann mit Hilfe des Wärmetransportmediums Thermoöl auf das im ORC-Prozess verwendete Arbeitsmedium Ethanol übertragen. Das verdampfende Ethanol treibt dann anstelle der üblichen ORC-Turbine einen ORC-Kolbenmotor an und wandelt dadurch die thermische in mechanische Energie um. Diese wiederum treibt einen an den Kolbenmotor gekoppelten Generator an und wandelt schließlich die mechanische in elektrische Energie um.

BILSTEIN nutzt den selbst erzeugten Strom ausschließlich vor Ort direkt in der wärmeabgebenden Glühanlage. Die anfallende thermische Energie setzt das Unternehmen unter anderem zum Beheizen der Gebäude

und Prozesse ein.

Durch die technische Erweiterung der Haubenglühanlage um die ORC-Anlage konnte die Energieeffizienz der Haubenglühanlage um rund 16 Prozent gesteigert werden. Pro Jahr können auf Basis einer ersten Quantifizierung der Vorhabensergebnisse bei Vollauslastung der Haubenglühanlage rund 764 MWh elektrischer Strom und rund 6.601 MWh Heizwärme eingespart. Dadurch werden rund 1.639 Tonnen CO2-Emissionen pro Jahr vermieden.